便携动平衡检测仪校正需加试重吗

- 分类:行业新闻

- 作者:申岢编辑部

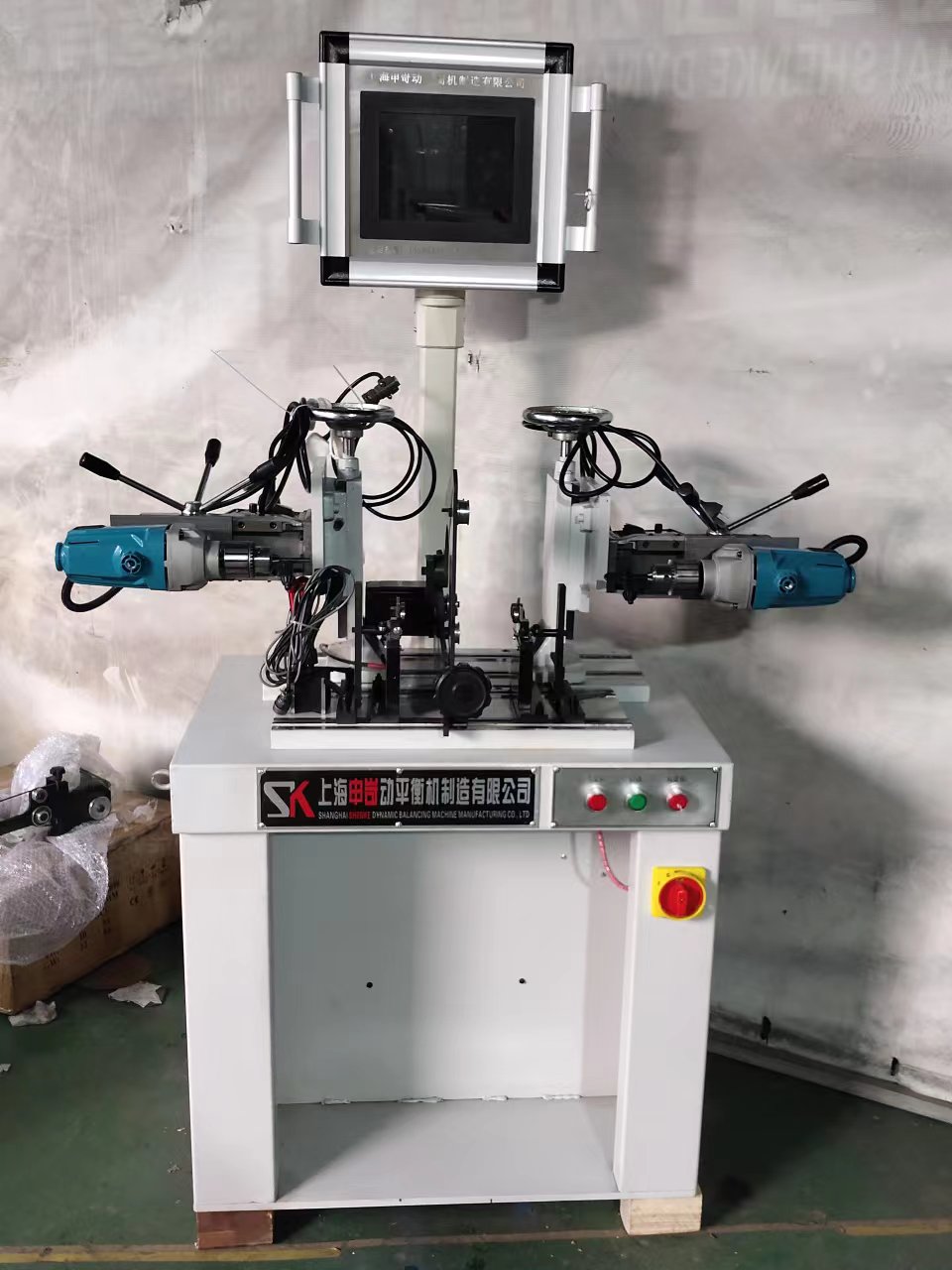

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-25

- 访问量:43

便携动平衡检测仪校正需加试重吗?——技术革新与传统逻辑的博弈 一、动态平衡的”隐形砝码”:试重法的底层逻辑 在旋转机械领域,动平衡校正如同为失控的陀螺重新注入稳定基因。传统试重法通过在转子特定位置施加已知质量的”诊断砝码”,捕捉其动态响应,犹如外科医生用探针定位病灶。这种物理介入式校正,本质是构建数学模型的必要实验——通过测量试重前后振动幅值与相位变化,反推原始不平衡量的分布规律。

但便携式检测仪的微型化革命,正在改写这一游戏规则。当传感器精度突破0.1μm级,嵌入式芯片的运算速度达到每秒千万次浮点运算,传统试重法的”物理探针”是否已进化为数字孪生的”虚拟探针”?

二、算法迭代:从”试错”到”预判”的范式转移 现代动平衡仪的神经中枢——自适应滤波算法,正在重构校正逻辑。以影响系数法为例,其通过建立振动响应与质量偏移的非线性映射关系,将试重过程转化为数学方程组的求解。当仪器内置的FPGA芯片能实时处理频谱分析数据时,试重的物理动作可能退化为可选的”校验模式”。

某航空发动机维修案例显示:采用无试重的自适应平衡算法,校正效率提升40%,但残余振动幅值较传统方法高15%。这种技术妥协揭示了行业痛点——精度与效率的永恒博弈。

三、场景化决策:校正策略的多维权衡矩阵 在油田抽油机现场,维修人员更倾向无试重快速校正:单次试重耗时20分钟,而紧急停机每小时损失超万元。此时,仪器内置的”经验库”调用历史数据进行模糊匹配,虽牺牲部分精度,却创造了经济价值。

反观半导体晶圆切割机,其转子振动容限需控制在0.5μm以内。此时,试重法如同精密手术中的显微镜,通过三次迭代校正将残余不平衡量压缩至理论极限。这种场景下,试重不仅是技术手段,更是质量认证的必要流程。

四、技术悖论:进步的代价与补偿机制 当某品牌推出”零试重”动平衡仪时,其宣传的”智能预测算法”实则暗藏玄机——需定期用标准试重块进行系统标定。这揭示了技术演进的吊诡:看似消除的物理试重,实则转化为周期性的”数字校准”。

更深层的悖论在于:随着AI模型深度学习海量工况数据,校正过程可能演变为黑箱操作。某汽车涡轮增压器制造商的事故报告显示,过度依赖无试重算法导致误判,最终酿成轴承过早失效。这警示我们:技术进步需与工程验证形成动态平衡。

五、未来图景:自感知转子与预测性维护 站在技术演进的十字路口,动平衡校正正从”被动修复”转向”主动预防”。当转子本体集成MEMS振动传感器,结合边缘计算实现毫秒级响应时,传统校正流程将被解构为实时动态补偿。

某风电企业试验表明:配备自适应平衡模块的叶片,其年故障率下降62%。这种进化方向预示着:未来的动平衡技术,将不再是周期性的”外科手术”,而是转子系统的”免疫系统”。

结语:在确定性与不确定性之间 便携动平衡检测仪是否需要加试重?这个问题的答案早已超越简单的”是”或”否”。在工业4.0的浪潮中,技术选择本质上是工程哲学的具象化——是追求绝对精度的工匠精神,还是拥抱效率优先的实用主义?答案或许藏在每个工程师按下”开始校正”按钮时,指尖那0.5秒的迟疑与决断之中。

中文版

中文版 English

English