动平衡校正服务流程是怎样的

- 分类:行业新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-24

- 访问量:45

动平衡校正服务流程是怎样的

在精密机械运转的舞台上,动平衡校正如同一位隐形的指挥家,悄然调整着旋转体的“呼吸节奏”。这项技术看似神秘,实则是一套精密的科学流程,其核心在于将抽象的振动数据转化为可执行的平衡方案。让我们以动态视角拆解这一过程,感受技术理性与工程美学的交织。

第一步:技术对接与需求解构 服务的起点并非工具的轰鸣,而是需求的深度对话。工程师会与客户展开“技术探勘”,通过三维建模软件还原设备工况,甚至模拟极端负载场景。例如,针对航空发动机叶片,需明确转速区间、材料特性及环境温差;而对工业风机,则需关注轴系刚度与安装误差。这种需求解构如同绘制一张“平衡地图”,为后续操作锚定坐标。

第二步:设备拆解与预检诊断 拆解环节是技术的“外科手术”。专业团队会采用模块化拆卸策略:对精密轴承采用磁力吊装,对易损密封件使用惰性气体保护。预检阶段,激光扫描仪会捕捉微米级形位偏差,红外热成像则揭示潜在热变形风险。某案例中,某企业离心泵因叶轮积垢导致0.3mm偏心,经清洗后平衡精度提升47%——这印证了“细节即魔鬼”的工程真理。

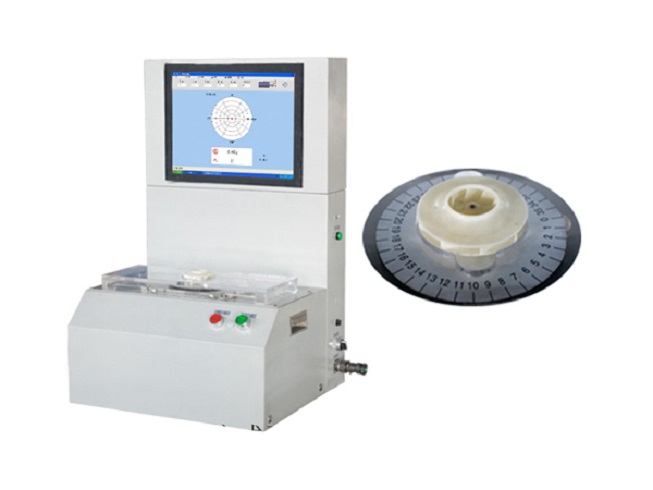

第三步:动态数据采集与频谱分析 数据采集是动平衡的“听诊时刻”。工程师会部署多通道传感器阵列:加速度计捕捉径向振动,扭矩传感器记录转矩波动,甚至通过声发射技术定位微观裂纹。在某高速主轴平衡案例中,团队采用“旋转频闪法”,在12000rpm下捕获0.01g的振动异常。随后,傅里叶变换将时域信号解构为频谱图,AI算法自动识别出2.3阶谐波失真——这正是不平衡量的“指纹”。

第四步:配重方案生成与智能优化 计算环节是理性与经验的博弈场。传统克希荷夫法与现代有限元分析(FEA)在此碰撞:前者通过解析公式快速定位质心,后者则模拟应力场分布。某案例中,某涡轮增压器采用“双面配重法”,在叶轮前后缘分别施加0.8g配重,使振动值从12μm降至1.5μm。更前沿的数字孪生技术可实时迭代方案,某风电主轴平衡项目中,通过虚拟配重测试,将物理实验次数从12次压缩至3次。

第五步:闭环验证与知识沉淀 复测阶段是技术闭环的“终审时刻”。工程师会采用“阶梯式加载法”:从空载到满载逐步验证,同时对比原始数据与修正数据的相位差。某高速电机平衡后,其振动频谱的95%能量集中于基频,谐波含量下降至3%以下。最后,服务团队会生成包含三维平衡云图、频谱对比图及建议维护周期的报告,并将案例录入企业知识库,为未来类似项目提供“经验基因”。

结语:平衡之道,永无止境 动平衡校正不仅是技术流程,更是一场追求极致的修行。从需求解构到知识沉淀,每个环节都在诠释“精密”的多重维度:它既是微米级的形位公差,也是算法迭代的数学之美,更是工程师对机械灵魂的深度对话。当旋转体在平衡中重获优雅姿态,我们看到的不仅是振动值的下降曲线,更是一个技术团队对“精准”二字的虔诚注解。

中文版

中文版 English

English