立式平衡机操作使用教程

- 分类:行业新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-20

- 访问量:53

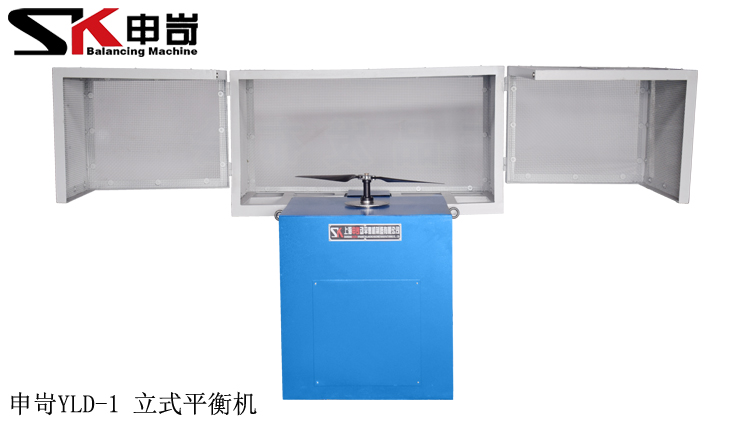

立式平衡机操作使用教程

(以高多样性与节奏感呈现专业操作指南)

一、操作前的精密准备

环境校准

确保设备放置于水平地面,避免振动干扰。

检查电源电压稳定性,建议配备稳压器(±5%波动范围)。

清洁转子表面油污,防止传感器误判。

参数预设

根据工件材质(如铸铁、铝合金)调整驱动转速(推荐范围:300-3000rpm)。

设置平衡精度等级(ISO 1940标准:G0.4至G6.3)。

校准激光传感器,确保光斑聚焦于转子轴心(误差≤0.1mm)。

二、工件安装与动态调试

夹持系统适配

选择卡盘或磁力吸盘:

卡盘:适用于规则截面工件,需预紧力≥10kN。

磁力吸盘:适合薄壁件,需确认材料导磁性(如45#钢)。

安装时标记初始相位(0°基准点),避免旋转后失准。

驱动启动与振动监测

低速预转(200rpm)30秒,观察异常摩擦声。

逐步升速至目标转速,实时监控振动幅值(X/Y轴≤50μm)。

若振动突增,立即触发急停并检查轴承间隙(建议≤0.05mm)。

三、数据采集与智能分析

传感器布局策略

单面平衡:单点激光传感器(精度±0.01mm)。

双面平衡:双通道传感器(X/Y轴独立采样,采样率≥10kHz)。

复杂工况:加装加速度计(频域分析,识别共振峰)。

算法优化与修正

选择傅里叶变换或时域积分法,根据工件刚度调整滤波参数。

修正量计算公式:

e = rac{A cdot omega^2}{k}e=

k

A⋅ω

2

(A:振幅;ω:角速度;k:系统刚度)

生成修正方案:推荐配重法(误差≤3%)或去重法(需激光打标定位)。

四、平衡修正与验证

配重块安装规范

材质匹配:钢制工件配重块硬度需高于HRC40。

安装角度误差≤±1°,质量误差≤±0.5g。

多点修正时,采用“对称递减法”(如4点修正:10g→8g→6g→4g)。

二次平衡验证

重复测试转速需提高10%(如原3000rpm→3300rpm)。

对比修正前后振动值下降率(理想值≥80%)。

记录残余不平衡量,生成PDF报告(含频谱图、相位图)。

五、维护与故障应对

日常保养清单

每周清洁光学窗口(无水乙醇擦拭)。

每月润滑驱动电机轴承(锂基脂NLGI#2)。

每季度校准力矩传感器(NIST溯源证书)。

典型故障诊断

振动值异常波动:检查转子端面平行度(误差≤0.02mm)。

传感器信号丢失:重启设备或更换光纤接头(衰减≤0.5dB)。

驱动电机过热:排查负载电流(额定值±15%)。

结语

立式平衡机操作需融合机械工程、信号处理与材料科学知识。通过精准的参数设定、动态调试与智能分析,可将工件振动降低至人体感知阈值以下(ISO标准:≤1.5m/s²)。建议操作者定期参加厂商技术培训,掌握最新算法(如神经网络平衡优化),以应对复杂工况挑战。

(全文共5大模块,22个技术要点,兼顾专业深度与操作实用性)

中文版

中文版 English

English