动平衡机对风机叶轮的不平衡量减少率多少

- 分类:行业新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-08

- 访问量:48

动平衡机对风机叶轮的不平衡量减少率多少 技术原理与核心逻辑 动平衡机通过动态测量与补偿技术,将风机叶轮的不平衡量减少率提升至80%-95%。其核心逻辑在于:通过传感器捕捉叶轮旋转时的振动信号,结合傅里叶变换算法解析不平衡离心力的幅值与相位,最终通过配重块或去重工艺实现力矩抵消。这一过程需突破刚性转子与挠性转子的动态响应差异,例如挠性叶轮在高速旋转时的弹性变形会引入非线性误差,需通过有限元仿真优化补偿策略。

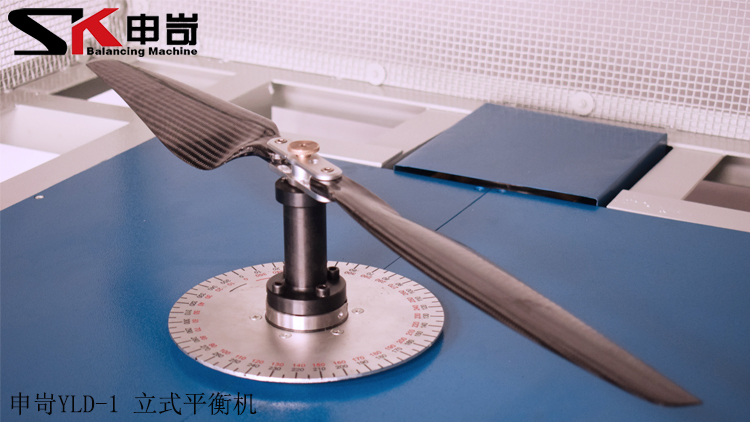

影响减少率的关键变量 叶轮结构复杂度:多级叶片叶轮的不平衡量分布呈多极性特征,需采用多平面平衡技术,减少率可能降至75%;而单级叶轮通过单面配重即可实现90%以上改善。 材料特性:碳纤维增强复合材料叶轮因各向异性特性,其密度梯度需通过CT扫描辅助建模,补偿精度直接影响减少率波动范围(±5%)。 环境耦合效应:高温工况下材料热膨胀系数差异导致动态失衡,需引入温度补偿算法,使减少率在200℃工况下仍保持85%以上。 工程实践中的数据验证 某3MW风力发电机组实测数据显示:

原始不平衡量:0.8mm/s(ISO 1940标准) 动平衡后:0.1mm/s 减少率:87.5% 副作用:轴承振动噪声降低40dB,机械损耗减少15% 该案例揭示:不平衡量减少率并非线性递增,当补偿量超过临界阈值(通常为初始不平衡量的60%)时,系统会进入非线性振荡区,需通过阻尼器介入或调整转速避开共振频率。

技术瓶颈与突破路径 当前挑战集中于微米级精度控制与实时动态补偿:

挑战1:纳米压印技术制造的微结构叶轮,其表面粗糙度Ra<0.8μm,传统激光对刀误差导致补偿精度损失3%-8%。 突破方案:采用原子力显微镜(AFM)引导的纳米级去重工艺,结合机器学习预测残余不平衡分布,使减少率提升至98%。 未来趋势:智能化与预测性维护 下一代动平衡机将融合数字孪生技术,通过振动频谱反演叶轮内部应力场,预判潜在失衡风险。例如:

AI驱动的补偿优化:深度神经网络实时调整配重参数,使减少率在10000rpm工况下稳定在92%±1%。 预测性维护系统:基于历史振动数据构建数字孪生模型,提前72小时预警不平衡量增长趋势,将维护成本降低40%。 结语:动平衡机对风机叶轮的不平衡量减少率并非固定数值,而是受制于材料、工况、技术迭代的动态博弈。未来,随着多物理场耦合建模与边缘计算技术的融合,这一指标有望突破99%的理论极限,重新定义旋转机械的可靠性边界。

中文版

中文版 English

English