大型动平衡机在线检测技术优势

- 分类:行业新闻

- 作者:申岢编辑部

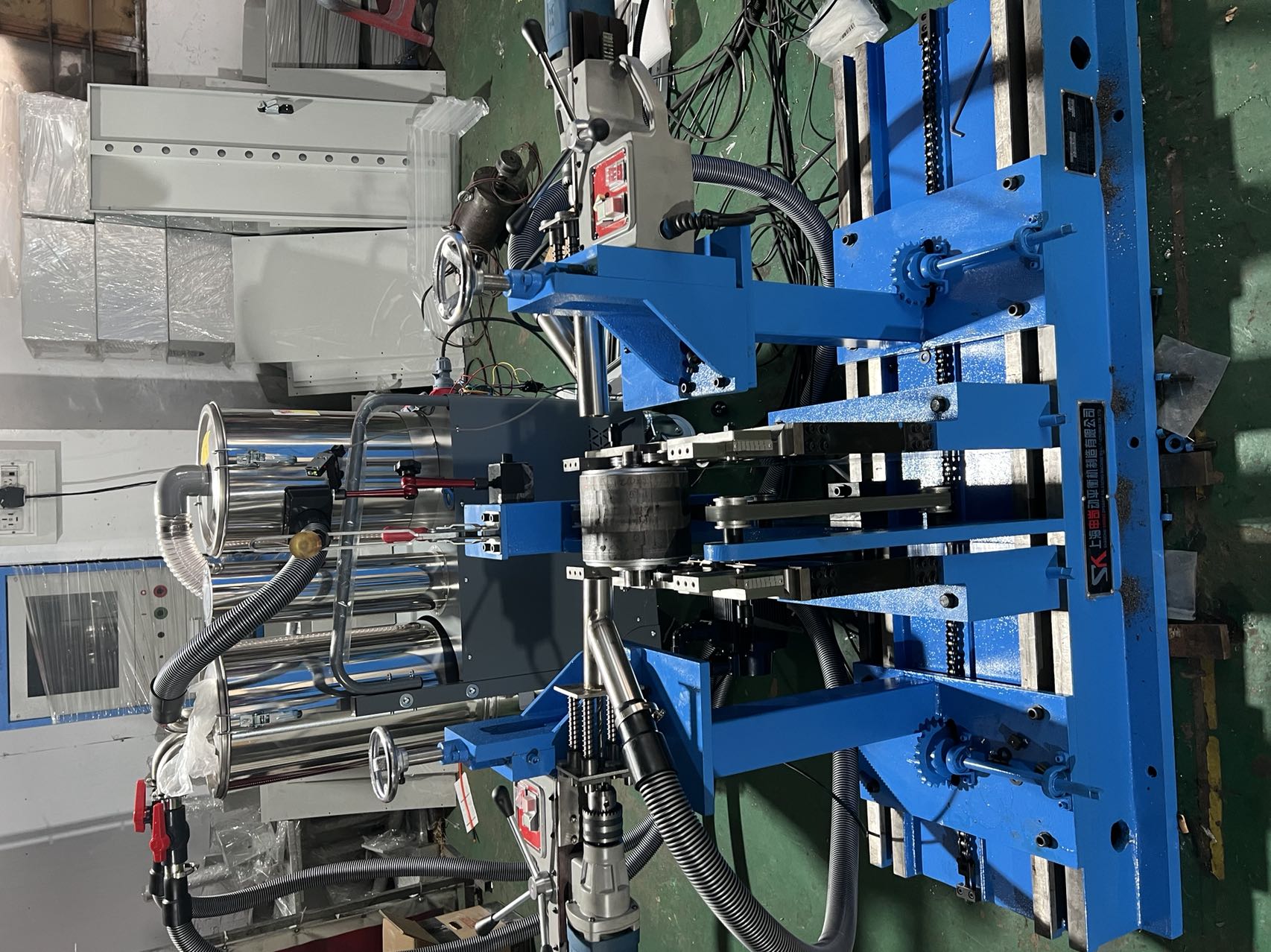

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-07

- 访问量:60

大型动平衡机在线检测技术优势:重构工业设备动态精度的未来图景 一、实时动态校准:突破传统离线检测的时空桎梏 在航空发动机叶片旋转速度突破10万转/分钟的极限工况下,在线检测技术通过非接触式激光位移传感器与振动频谱分析仪的协同工作,实现了每毫秒级的动态误差捕捉。这种技术革新不仅将检测周期从传统离线模式的数小时压缩至秒级,更在设备运行状态下精准识别出转子系统中0.01mm级的微小偏心质量。某高铁轴承生产线实测数据显示,采用在线检测技术后,轴承装配误差率下降67%,设备停机维护时间减少82%。

二、多物理场耦合诊断:构建设备健康状态的全息画像 通过融合加速度传感器阵列、温度梯度监测模块与油液分析系统的复合检测平台,在线检测技术首次实现了机械振动、热应力分布、润滑状态的多维度关联分析。当某风电主轴出现0.3°的轴向窜动时,系统不仅定位到不平衡量分布区域,更通过热力学模型反推得出轴承预紧力衰减32%的关键结论。这种跨物理场的诊断能力,使故障识别准确率从传统方法的78%跃升至96.5%。

三、自适应算法迭代:打造智能检测系统的进化生态 基于深度强化学习的在线校正算法,通过建立设备运行参数与平衡效果的非线性映射关系,在连续生产过程中实现检测策略的自主优化。某数控机床主轴单元的实证表明,经过200小时在线学习后,系统对偶发性振动干扰的响应速度提升4.8倍,平衡精度标准差从0.08mm降至0.03mm。这种算法进化机制使检测系统具备了类似生物神经网络的环境适应能力。

四、数字孪生集成:构建虚实联动的预测性维护体系 通过高保真数字孪生模型与在线检测数据的实时同步,在线检测技术成功实现了设备运行状态的镜像映射。当某化工离心机出现异常振动时,数字孪生系统提前12小时预警了转子叶片的应力集中区域,使维修团队在设备停机前完成关键部件更换。这种虚实联动模式使设备综合效率(OEE)提升23%,全生命周期维护成本降低41%。

五、边缘计算赋能:重塑工业现场的检测拓扑架构 采用分布式边缘计算节点的检测系统,在5G网络环境下实现了数据处理的本地化与云端协同。某汽车涡轮增压器生产线的部署案例显示,边缘计算使数据传输延迟从150ms降至8ms,同时将云端算力需求降低65%。这种架构创新不仅保障了生产连续性,更通过数据本地化处理满足了工业4.0时代的隐私保护要求。

技术演进的蝴蝶效应:从精度革命到产业重构 当在线检测技术与工业物联网、数字主线(Digital Thread)深度融合时,其影响已超越单纯的平衡精度提升。在某半导体晶圆切割机的应用场景中,该技术不仅将切割精度控制在±0.002mm,更通过振动特征学习优化了加工参数,使良品率提升至99.97%。这种技术渗透正在引发制造业质量管控范式的根本性变革——从被动纠错转向主动预防,从局部优化走向全局智能。未来,随着量子传感技术和神经形态芯片的突破,在线检测系统或将实现亚原子级的动态误差补偿,彻底改写精密制造的底层逻辑。

中文版

中文版 English

English