车床动平衡机与普通平衡机区别

- 分类:行业新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-20

- 访问量:47

【车床动平衡机与普通平衡机区别】 ——技术解构与场景适配的双重维度

一、技术原理:动态力矩与静态补偿的博弈 车床动平衡机的核心在于实时捕捉旋转体的动态力矩变化,通过传感器阵列与高速计算模块,模拟离心力场对工件的瞬时作用。其平衡过程并非单纯消除质量偏差,而是通过动态补偿算法,预判车床主轴在切削负载下的振动趋势。 普通平衡机则侧重静态质量分布修正,依赖接触式测振仪获取工件停转状态下的偏心量。这种”事后校正”模式虽能解决基础不平衡问题,却难以应对车床高频切削、变载荷工况下的动态失衡。

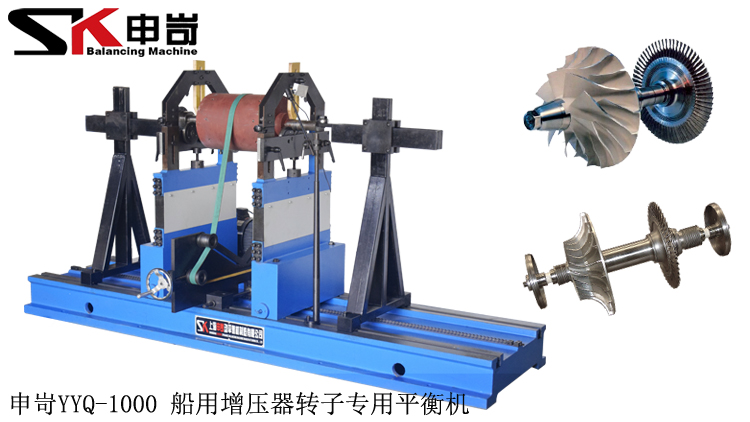

二、应用场景:精密制造与通用维修的分野 在汽车涡轮增压器装配线,车床动平衡机以0.1g的精度阈值,配合主轴转速实时联动,确保每分钟10万转的工况下振动幅值<2μm。这种”嵌入式平衡”特性使其成为高端数控机床的标配。 普通平衡机则活跃于农机维修车间,通过离线检测模式处理拖拉机曲轴等低转速部件。其开放式操作界面与模块化夹具设计,虽牺牲了精度,却以成本优势覆盖80%的工业维修场景。

三、精度维度:纳米级控制与毫米级容差的较量 车床动平衡机采用激光干涉仪与压电陶瓷作动器的组合,实现质量修正的纳米级位移控制。某航空发动机转子案例显示,其残余不平衡量可控制在G0.4级(ISO 1940标准),相当于在直径1米的工件上,允许的最大质量偏差仅为0.002g。 普通平衡机多采用电磁吸盘+千分表的机械校正系统,典型精度停留在G6.3级。这种差异直接导致前者能处理碳纤维复合材料等超轻量化部件,后者则在铸铁件等传统材料领域更具性价比。

四、操作范式:智能算法与经验校准的路径分化 车床动平衡机的操作界面融合了数字孪生技术,通过虚拟主轴模型预演平衡方案。**某品牌设备甚至能根据切削参数自动调整平衡权重,实现”预测性维护”。 普通平衡机的操作仍依赖”测振-标记-去重”的三步流程,操作者需根据经验判断去重区域。某轴承厂案例显示,熟练技工与设备的配合可将平衡效率提升40%,但对人员技能的依赖度显著高于智能化系统。

五、经济模型:全生命周期成本的博弈 车床动平衡机的初始采购成本是普通机型的3-5倍,但其带来的效益增益同样显著:某精密磨床制造商通过引入动平衡系统,使主轴更换周期从2000小时延长至8000小时,综合维护成本下降62%。 普通平衡机则以”低投入高周转”模式占据维修市场,某设备租赁平台数据显示,其单次使用成本仅为动平衡机的1/8,且支持多规格工件混用,适合中小型企业应急需求。

结语:技术迭代下的场景再定义 当工业4.0浪潮推动平衡技术向预测性、自适应方向演进,车床动平衡机与普通平衡机的界限正从”精度差异”转向”价值定位”。前者通过嵌入智能制造生态,成为高端装备的”隐形心脏”;后者则在维修服务领域重构价值网络,两者共同勾勒出平衡技术的完整生态图谱。

中文版

中文版 English

English