万向节激光找点动平衡机工作原理

- 分类:行业新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-10-19

- 访问量:34

万向节激光找点动平衡机工作原理 在现代工业生产中,旋转机械的平衡至关重要,它直接影响到设备的使用寿命、运行稳定性以及工作效率。万向节激光找点动平衡机作为一种先进的平衡设备,在众多领域发挥着关键作用。下面我们就深入探讨其工作原理。

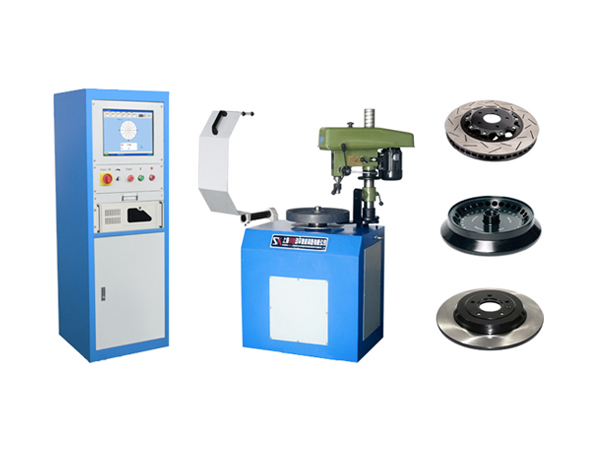

基础架构与连接 万向节激光找点动平衡机主要由驱动系统、万向节连接装置、激光找点系统、信号采集系统和数据分析处理系统等部分组成。当需要对旋转工件进行平衡检测时,首先会通过万向节将动平衡机的驱动轴与工件牢固连接起来。万向节的特殊设计具有重要意义,它能够灵活适应不同形状、尺寸和安装角度的工件,保证在驱动过程中动力可以稳定且高效地传递给工件,使工件能够按照设定的转速进行平稳旋转。

驱动旋转与信号采集 驱动系统开始工作,带动工件高速旋转。在这个过程中,由于工件本身可能存在质量分布不均匀的情况,会产生离心力。而这个离心力会引发工件的振动,这种振动信息就是我们判断工件平衡状态的关键依据。信号采集系统此时发挥作用,它通常包含高精度的传感器,如振动传感器和转速传感器。振动传感器会精准地捕捉工件在旋转过程中产生的振动信号,而转速传感器则负责实时测量工件的旋转速度。这些传感器将采集到的模拟信号迅速传输给后续的数据分析处理系统。

激光找点定位 激光找点系统是这款动平衡机的一大特色。在工件旋转的同时,激光发射装置会发射出一束精确的激光束,照射在工件的表面。通过先进的光学成像和位置识别技术,系统能够快速、准确地确定激光点在工件上的具体位置。这一步骤的重要性在于,它为后续确定不平衡量的位置提供了精确的参考点。通过建立精确的坐标系,将激光点的位置与工件的几何形状和结构相结合,我们就可以更加直观、准确地分析不平衡量所在的具体区域。

数据分析与处理 数据分析处理系统接收到信号采集系统传来的模拟信号后,会立即对其进行一系列复杂而精细的处理。首先,模拟信号会被转换为数字信号,以便计算机能够进行识别和分析。然后,系统会运用先进的算法对这些数字信号进行深入分析。通过对振动信号的幅值、频率和相位等参数的详细分析,结合转速信息和激光找点确定的位置信息,系统能够精确计算出工件不平衡量的大小和具体位置。这就好比医生通过对各种检查数据的综合分析来准确诊断病情一样,系统通过对这些信号和信息的处理,为我们提供了关于工件不平衡状态的详细“诊断报告”。

平衡校正 在精确计算出不平衡量的大小和位置之后,操作人员就可以根据这些信息对工件进行平衡校正。校正的方法有多种,常见的包括去重法和加重法。去重法是指在不平衡量所在的位置通过磨削、钻孔等方式去除一定量的材料,从而减少该位置的质量;加重法则是在相对的位置添加适当质量的配重,使工件的质量分布重新达到均匀。完成校正后,再次启动动平衡机对工件进行检测,重复上述的工作流程,直到工件的不平衡量降低到允许的范围内,达到理想的平衡状态。

万向节激光找点动平衡机通过驱动系统带动工件旋转,利用信号采集系统获取振动和转速信号,借助激光找点系统精确确定位置,经过数据分析处理系统计算不平衡量,最终指导操作人员进行平衡校正,形成了一个完整、高效的平衡检测与校正体系。它凭借先进的技术和独特的设计,为工业生产中旋转机械的平衡问题提供了精准、可靠的解决方案,有力地保障了设备的稳定运行和产品质量的提升。

中文版

中文版 English

English