硬支承平衡机技术参数如何选择

- 分类:行业新闻

- 作者:申岢编辑部

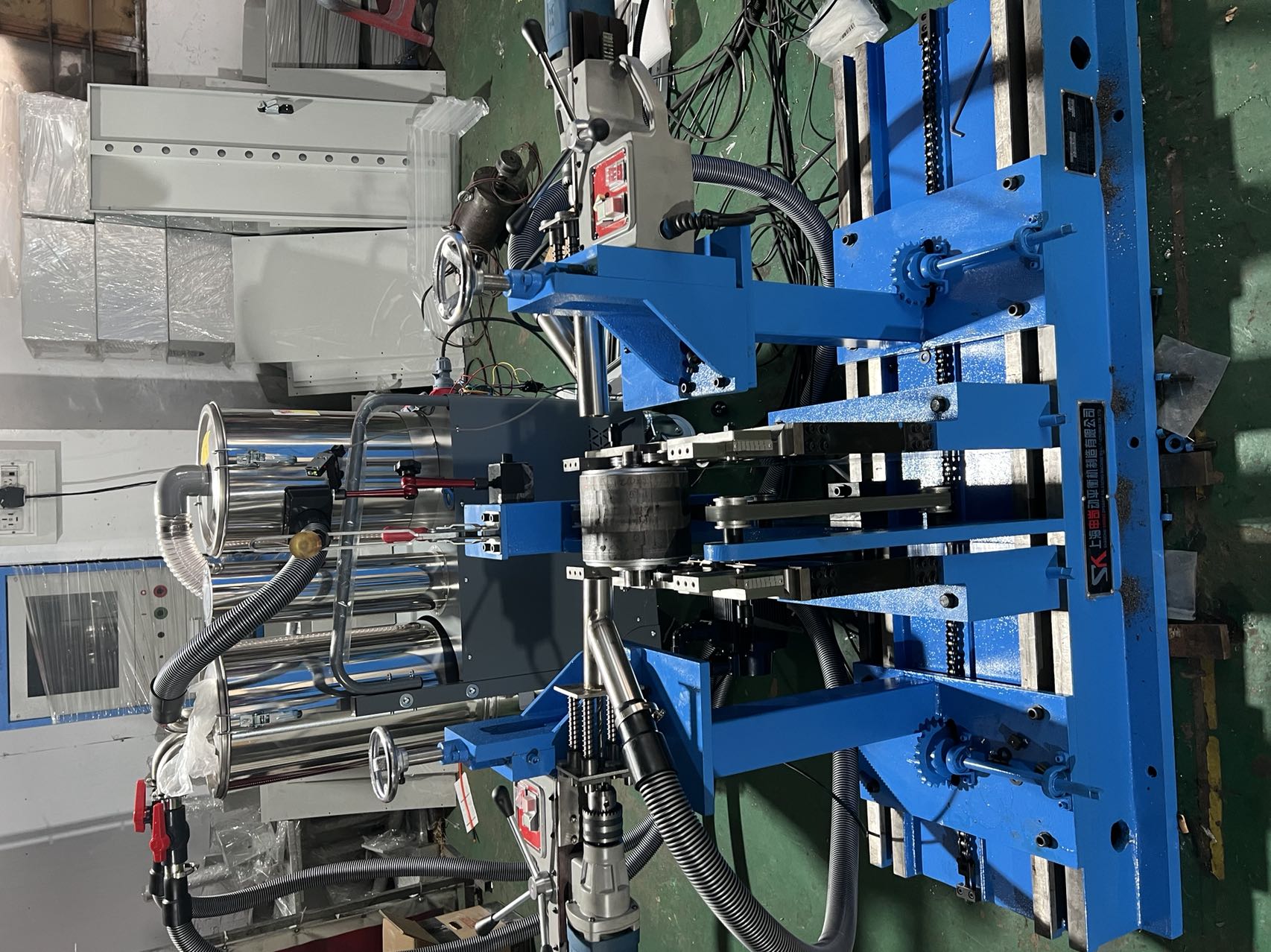

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-10-14

- 访问量:39

硬支承平衡机技术参数如何选择

——在精密与效率的天平上寻找平衡

一、参数选择的底层逻辑:从转子特性到应用场景

硬支承平衡机的核心使命是消除旋转体的不平衡量,但参数选择绝非简单的”参数表对勾游戏”。转子的物理特性(如材质、长度、直径、转速)与应用场景(如航空航天、汽车制造、风机行业)的耦合关系,决定了技术参数的优先级。例如:

高刚性转子(如航空发动机叶片)需优先关注平衡精度(ISO 1940标准中G0.4级)与驱动系统的稳定性;

长径比超10:1的柔性转子(如精密机床主轴)则需侧重支承系统刚度与动态测量响应速度。

关键提示:参数选择应始于对转子”生命曲线”的解构——从静平衡到动平衡,从低速到临界转速,每个阶段的失衡风险需对应匹配平衡机的动态响应阈值。

二、五大核心参数的博弈艺术

- 平衡精度:数字背后的物理陷阱

误区警示:追求G0.1级精度的平衡机未必适合所有场景。例如,水泥厂球磨机转子的平衡精度要求可能仅需G6.3级,过度追求高精度反而会因测量噪声导致误判。

动态校验法:通过施加已知不平衡量(如在转子上粘贴标准配重块),验证平衡机的重复测量误差是否≤±5%。

- 支承系统:刚度与柔性的量子纠缠

硬支承的悖论:名义刚度≥10⁶ N/m的支承系统虽能保证静态平衡精度,但在高频振动环境下可能引发共振。建议采用”预加载可调刚度”设计,通过液压或气动装置实现刚度的实时微调。

案例启示:某风电主轴平衡项目中,工程师通过在支承座嵌入压电陶瓷传感器,将支承刚度波动控制在±2%以内,使平衡效率提升40%。

- 测量系统:采样频率与信号保真度的赛跑

采样定理的现实挑战:理论上采样频率需≥2倍最高振动频率,但工业现场的电磁干扰常导致有效采样率下降。建议采用多通道同步采样(如8通道振动传感器阵列)配合小波包去噪算法。

创新方案:**某厂商推出的光纤光栅应变测量系统,通过波分复用技术实现1MHz采样率与0.1με的应变分辨率,突破传统电测系统的频响瓶颈。

- 驱动方式:惯性力与扭矩的博弈论

电机驱动的隐性成本:变频电机虽能实现宽转速范围(50-10000rpm),但其扭矩波动可能引入0.5%的额外不平衡量。建议对精密转子采用磁悬浮驱动,其无接触特性可将驱动干扰降至0.01%以下。

能耗优化公式:平衡机驱动功率P=0.5×J×ω²×Δe,其中Δe为不平衡量。通过实时监测Δe动态调整驱动功率,可节能20%-35%。

- 自动化程度:人机协同的黄金分割点

自动化陷阱:全自动平衡机虽能实现无人化操作,但其程序固化可能导致对特殊转子(如非对称结构)的适应性不足。建议采用”半自动+专家系统”模式,保留人工干预接口。

数据闭环验证:通过数字孪生技术构建转子虚拟模型,将平衡机参数调整过程映射到虚拟空间,可将调试周期从72小时压缩至8小时。

三、参数选择的”暗物质”:被忽视的隐性指标

环境适应性:海拔每升高1000米,空气密度下降约12%,可能导致气浮支承系统的承载力下降。建议高原地区选用真空吸附式支承。

维护成本曲线:某些进口平衡机的年度维保费用可达设备总价的15%,需通过MTBF(平均无故障时间)与备件可获得性进行全生命周期成本核算。

法规暗礁:欧盟CE认证要求平衡机的辐射噪声≤85dB(A),而某些国产设备的实际值可能达95dB(A),需提前进行声学包优化。

四、未来趋势:参数选择的范式革命

AI驱动的参数自适应系统:基于深度学习的平衡机将实时分析转子频谱特征,自动切换测量模式(如从频域分析转为时域冲击检测)。

量子传感技术:原子干涉仪的引入可能使不平衡量检测精度突破1μm·mm阈值,彻底改写ISO 1940标准。

结语:在确定性与不确定性的交响中抉择

硬支承平衡机的参数选择,本质是工程师在技术理性与工程经验之间的舞蹈。当您面对参数表时,请记住:每个数字背后都跳动着转子的脉搏,每次选择都是对物理世界的重新诠释。唯有将数学模型与现场经验熔铸成”工程直觉”,方能在精密制造的星辰大海中,找到属于自己的平衡点。

中文版

中文版 English

English