侧面去重平衡机的工作原理是什么

- 分类:行业新闻

- 作者:申岢编辑部

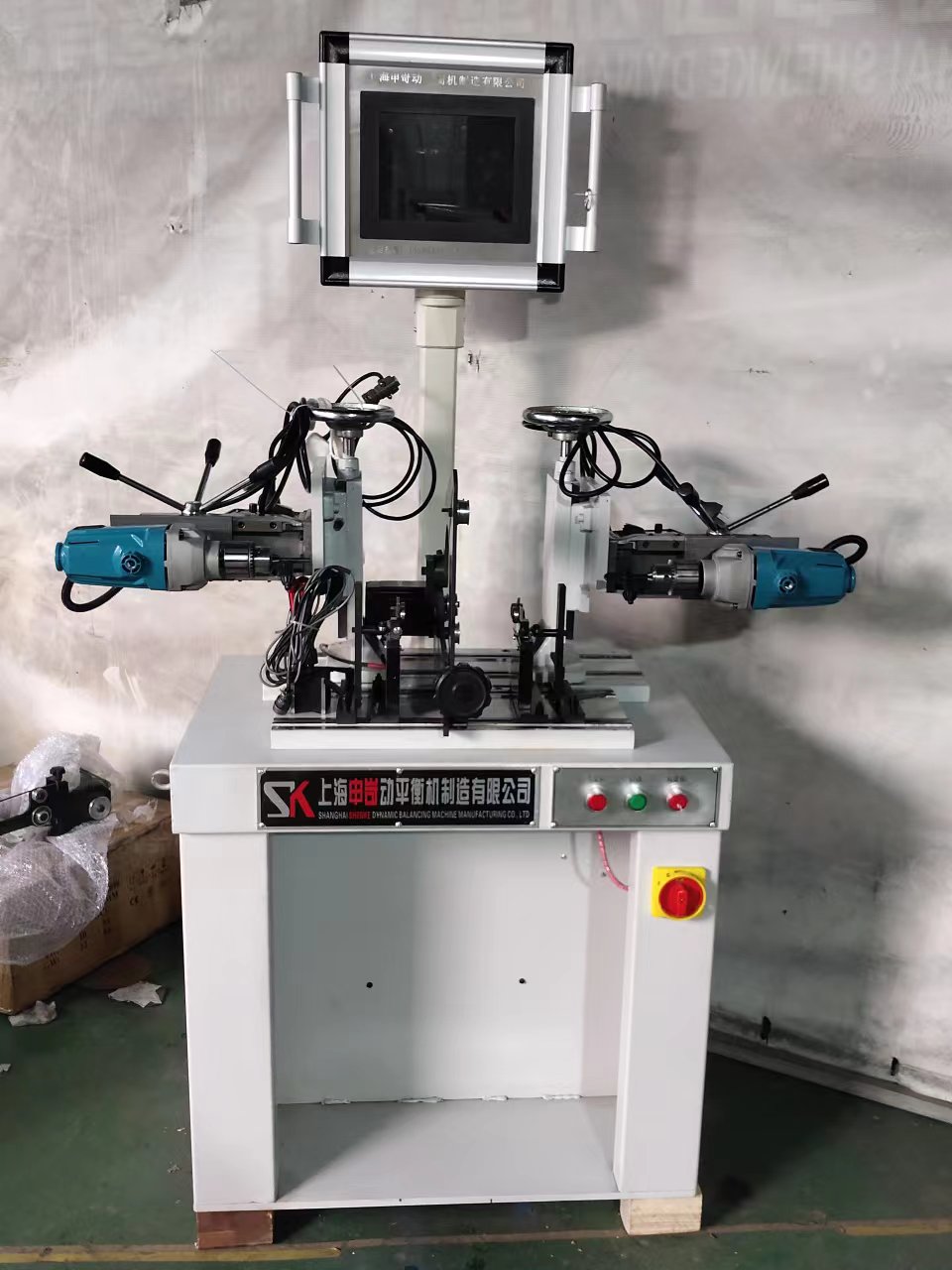

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-07-05

- 访问量:49

侧面去重平衡机的工作原理是什么 一、振动信号的捕获与解析:动态平衡的起点 侧面去重平衡机的核心机制始于对旋转体振动信号的精准捕捉。通过安装在轴承座或机壳上的加速度传感器,系统实时采集高频振动数据,这些数据如同旋转体的”健康指纹”,记录着不平衡引发的异常波动。信号经滤波放大后,通过模数转换器转化为数字信号,进入动态分析模块。此时,傅里叶变换算法开始解构振动频谱,将时域信号转化为频域特征,精准定位不平衡频率对应的转速工况。这种多维度的数据解构,使平衡机能够穿透机械系统的复杂振动噪声,锁定关键故障源。

二、动态模型的构建与迭代:虚拟平衡的演算 在数据解析基础上,平衡机构建旋转体的虚拟动力学模型。通过建立刚体转动方程,系统模拟不平衡质量引发的离心力矩,结合陀螺效应和轴承摩擦系数,计算出不同相位角下的振动幅值分布。此时,神经网络算法介入优化过程——将实测振动数据与模型预测值进行比对,通过反向传播修正模型参数。这种迭代演算形成闭环反馈,使平衡方案不断逼近理论最优解。值得注意的是,对于柔性转子这类特殊工况,系统会自动切换为模态分析模式,引入临界转速补偿算法,确保在共振区间的平衡精度。

三、去重路径的拓扑规划:机械臂的智能决策 当平衡方案确定后,机械臂控制系统启动三维空间建模。激光跟踪仪实时扫描工件表面形貌,构建点云数据并生成STL模型。路径规划模块采用A*算法,在避开键槽、螺纹等特征结构的前提下,寻找最优去重路径。此时,多物理场耦合分析开始发挥作用:热力学模型预测去重过程中的热变形,流体力学模块计算切削液的冷却效率,材料力学模型则预判金属去除量与振动衰减的非线性关系。这种跨学科的综合决策,使机械臂能在0.1mm精度范围内执行去重操作,同时将加工应力控制在安全阈值内。

四、自适应反馈系统:平衡精度的终极保障 在去重过程中,平衡机构建了多层级反馈网络。初级反馈环以毫秒级响应调整机械臂姿态,补偿加工振动引起的定位偏差;中级反馈环每完成10%去重量即触发振动复测,动态修正剩余不平衡量;高级反馈环则通过机器学习积累工艺数据库,当遇到相似工件时自动调用历史最优参数。特别在处理复合不平衡(力偶+力不平衡)时,系统会启动双面去重模式,通过相位差计算确定两处去重点的协同关系,最终使振动幅值衰减曲线呈现指数级收敛特征。

五、应用场景的延伸:从基础平衡到智能诊断 现代侧面去重平衡机已突破传统功能边界。在航空发动机领域,其振动阈值可控制在0.01mm/s以下,配合红外热成像实现温度-振动耦合平衡;在半导体晶圆切割机中,系统能同步处理1000Hz以上的高频振动;更值得关注的是预测性维护功能——通过分析不平衡发展趋势,提前72小时预警潜在故障。这种技术演进使平衡机从被动补偿工具,进化为主动健康管理平台,其价值已延伸至设备全生命周期管理领域。

这种多维度、跨尺度的工作原理,使侧面去重平衡机成为精密制造领域的”振动外科医生”。从微观的原子级材料去除,到宏观的整机动力学优化,其技术内核始终围绕着一个核心命题:在旋转的混沌中寻找确定性,在振动的噪声里捕捉真相。这种将复杂物理现象转化为工程解决方案的能力,正是现代机械制造智慧的集中体现。

中文版

中文版 English

English