传动轴动平衡校准步骤详解

- 分类:行业新闻

- 作者:申岢编辑部

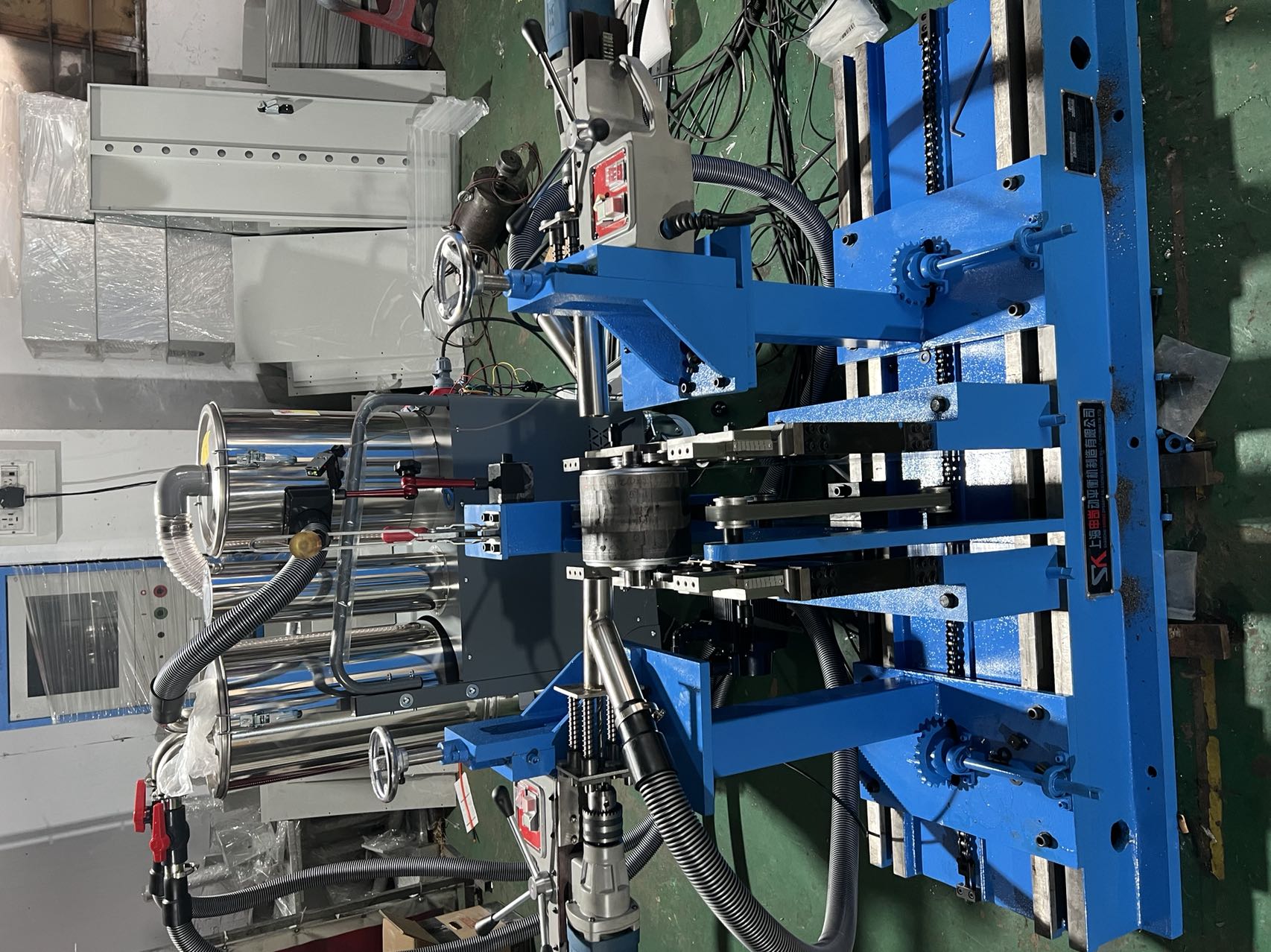

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-25

- 访问量:47

传动轴动平衡校准步骤详解

预处理阶段:构建精准校准的基石

- 环境校验与设备调试

在启动校准前,需以”环境-设备-操作者”三维视角构建基准:

温度与湿度控制:将车间温湿度波动控制在±2℃/±5%RH范围内,避免材料热胀冷缩导致的测量偏差。

传感器标定:采用激光干涉仪对振动传感器进行动态标定,确保频率响应误差≤0.5%。

校准台面预处理:使用三坐标测量机检测校准台面平面度,误差需小于0.02mm/m²,必要时通过磁流变抛光技术进行微米级修复。

- 传动轴状态评估

通过多物理场耦合分析法完成预诊断:

表面拓扑扫描:激光跟踪仪以0.1mm步距扫描轴体表面,识别腐蚀、划痕等缺陷。

残余应力检测:X射线衍射法测量轴体内部应力分布,异常区域需进行应力释放处理。

材料成分验证:便携式光谱仪快速检测金属成分,确保材料特性与设计参数匹配。

动态检测阶段:捕捉不平衡的时空特征

- 激振系统参数优化

构建非线性动力学模型实现精准激振:

频率匹配算法:通过遗传算法优化激振频率,使驱动电机输出频率与轴体一阶固有频率偏差≤3%。

力矩闭环控制:采用PID-模糊混合控制策略,将激振力矩波动控制在±0.5N·m范围内。

多轴同步检测:部署6自由度惯性测量单元(IMU),以10kHz采样率同步采集X/Y/Z三轴振动数据。

- 不平衡量反演与定位

运用频域-时域联合分析法解算不平衡参数:

FFT频谱分析:对振动信号进行24阶小波包分解,提取主频成分的幅值与相位。

逆向建模计算:基于李萨如图形法构建不平衡量方程组,通过牛顿迭代法求解静/动不平衡量。

相位角校正:采用卡尔曼滤波器消除传感器安装误差,将相位角定位精度提升至±0.3°。

校正实施阶段:动态补偿与验证

- 平衡配重智能分配

开发多目标优化算法实现精准配重:

拓扑优化设计:基于有限元分析生成配重块最优分布方案,使残余不平衡量≤G6.3等级。

激光焊接工艺:采用光纤激光器进行脉冲焊接,控制热影响区深度≤0.1mm,避免二次变形。

实时补偿系统:部署压电作动器构成主动平衡回路,动态补偿运行中产生的微小不平衡。

- 多维度验证体系

构建全工况验证矩阵确保校准效果:

频谱对比分析:将校准前后振动频谱进行互相关分析,主频幅值衰减需≥80%。

扭矩波动监测:在额定转速下连续运行2小时,扭矩波动系数CV值应≤1.5%。

热力耦合仿真:通过ANSYS Workbench进行温度场-应力场耦合仿真,验证高温工况下的平衡稳定性。

特殊工况处理:突破传统校准边界

- 复杂结构传动轴的创新校准

针对万向轴、挠性轴等特殊结构:

分段平衡技术:采用磁流变弹性体实现柔性连接段的局部平衡补偿。

虚拟样机平衡:在CATIA DMU模块中构建数字孪生模型,进行虚拟平衡试验。

自适应平衡系统:集成陀螺仪与压电作动器,实现0.1秒级的动态平衡响应。

- 在线校准技术突破

开发工业4.0时代的智能校准方案:

边缘计算架构:在PLC控制器中部署轻量化平衡算法,实现毫秒级在线校准。

数字孪生平台:通过OPC UA协议实时同步物理轴与虚拟轴的平衡状态。

预测性维护:基于LSTM神经网络建立不平衡量发展趋势模型,提前100小时预警失衡风险。

校准质量评估体系

- 多维度质量评价矩阵

构建包含12项指标的评估体系:

评估维度 一级指标 二级指标(示例)

动态性能 振动幅值衰减率 ≤5μm(1000rpm)

轴承温度变化 ΔT≤3℃

热力学特性 热平衡时间 ≤15min

热膨胀补偿精度 ±0.05mm

可靠性 MTBF(平均故障间隔) ≥5000小时

疲劳寿命预测 ≥10^7次循环

行业前沿趋势

- 未来校准技术演进方向

量子传感技术:开发基于冷原子干涉的超高精度振动传感器(分辨率达0.1nm/s²)。

数字孪生校准:构建包含材料损伤模型的虚拟平衡系统,实现跨尺度平衡优化。

自修复材料:研发形状记忆合金配重块,通过热刺激实现损伤后的自动平衡恢复。

通过这种多维度、跨学科的校准方法论,不仅能将传动轴的不平衡量控制在纳米级精度,更能为智能装备的可靠性提升提供系统性解决方案。每个技术环节都需遵循”检测-分析-决策-执行”的闭环控制逻辑,最终实现从被动校准到主动平衡的技术跨越。

中文版

中文版 English

English