刀具安装不当对动平衡的影响

- 分类:公司新闻

- 作者:申岢编辑部

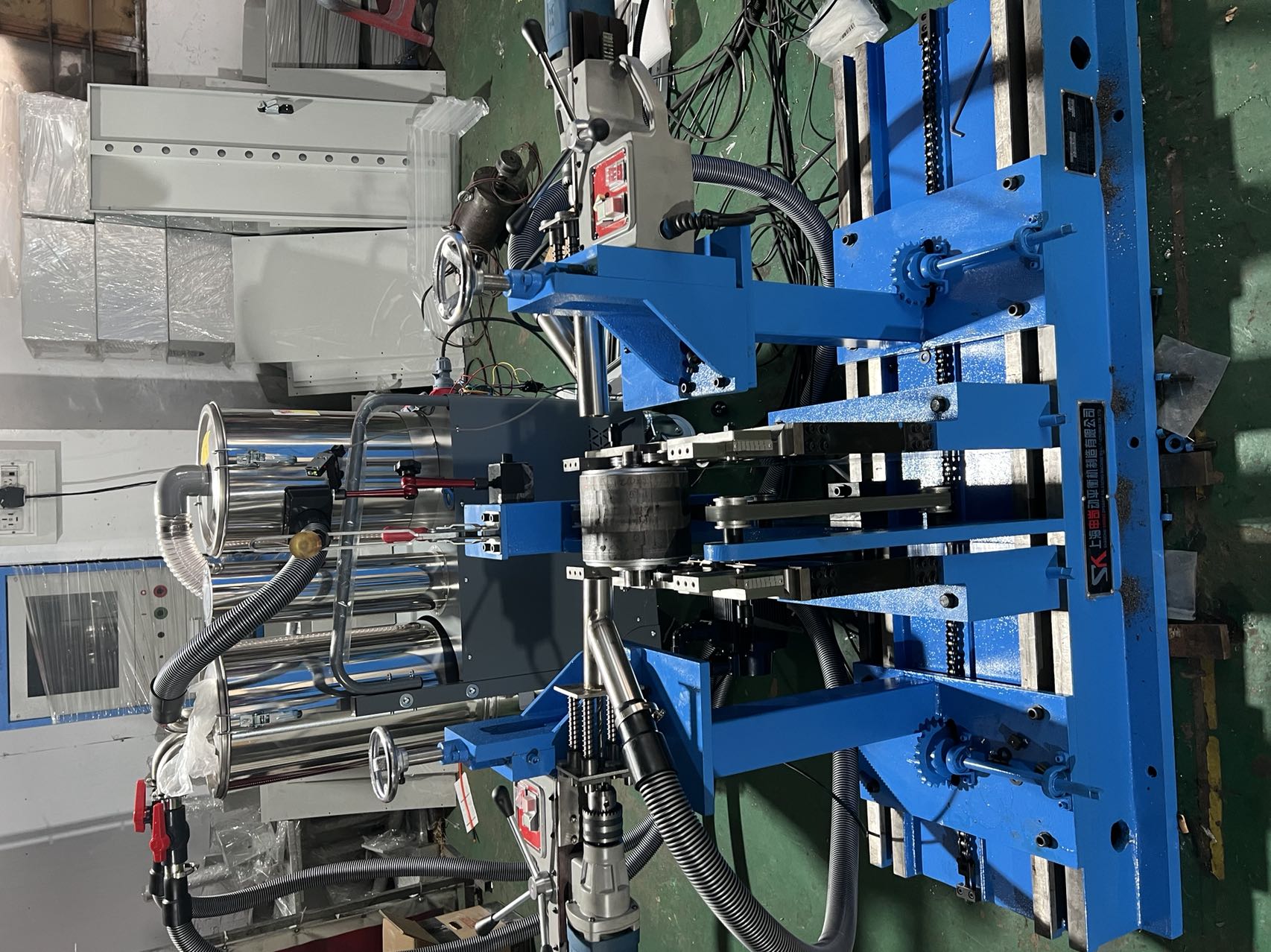

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-18

- 访问量:57

刀具安装不当对动平衡的影响 一、失衡的蝴蝶效应:从微观误差到宏观失控 刀具安装偏差看似微小,却如同精密仪器中的”蝴蝶振翅”,在旋转系统中引发连锁反应。当刀具轴向偏移0.1毫米时,离心力产生的扭矩误差可能放大为轴承寿命缩短30%;若径向跳动超过公差范围,高频振动将穿透金属结构,使机床导轨产生共振波纹——这种微观与宏观的对话,揭示了机械系统中”失之毫厘,谬以千里”的残酷法则。

二、动态失衡的三重维度 惯性矩畸变 刀具重心偏移导致旋转体质量分布不对称,使惯性矩偏离设计值。某航空发动机叶片加工案例显示,刀具安装角度偏差2°,引发主轴系统惯性矩变化达15%,直接导致陀螺力矩异常。

振动耦合效应 安装误差与旋转频率共振时,系统将进入”振动雪崩”状态。某汽车涡轮增压器加工现场监测数据显示,刀具径向跳动0.05mm时,机床主轴振动加速度峰值从5m/s²骤增至22m/s²,形成自激振荡。

热力场畸变 持续振动产生的摩擦热使刀具-主轴界面温度梯度异常。某模具钢加工实验表明,安装不当导致刀具温度场非对称分布,温差达42℃,诱发热变形误差链式传递。

三、失效模式的时空演进 瞬态冲击:安装偏差引发的初始冲击载荷可达额定值的3-5倍,某数控机床主轴轴承在刀具错位0.3mm时,单次冲击载荷峰值记录为12.7kN 累积损伤:振动能量以每转0.01%的速率积累,某精密磨床在连续加工1000小时后,因刀具安装误差导致主轴锥面磨损量达0.08mm 混沌突变:当振动频率接近系统固有频率时,误差将突破临界阈值。某高速铣削实验中,刀具安装偏差从0.15mm增至0.2mm时,系统突然进入混沌振动状态 四、诊断与补偿的博弈艺术 现代动平衡技术已发展出”误差溯源-动态补偿-智能预警”三维体系:

激光干涉溯源:通过相位对比法可将安装误差定位精度提升至0.002mm 磁流变阻尼补偿:实时调整阻尼系数,某案例显示可将剩余不平衡量降低至ISO G0.5标准 数字孪生预警:基于振动频谱分析的AI模型,能提前120秒预判潜在失衡风险 五、误差控制的哲学维度 刀具安装不仅是技术问题,更是精密制造的哲学命题。当我们将安装公差控制在微米级时,实质是在对抗热力学第二定律的熵增趋势。某航天部件加工中心的实践表明,采用六点定位基准法配合激光跟踪仪,可使刀具安装误差稳定在±0.005mm,使动平衡调整效率提升400%。这种对”完美对称”的追求,恰是机械工程对抗不确定性的永恒战役。

中文版

中文版 English

English