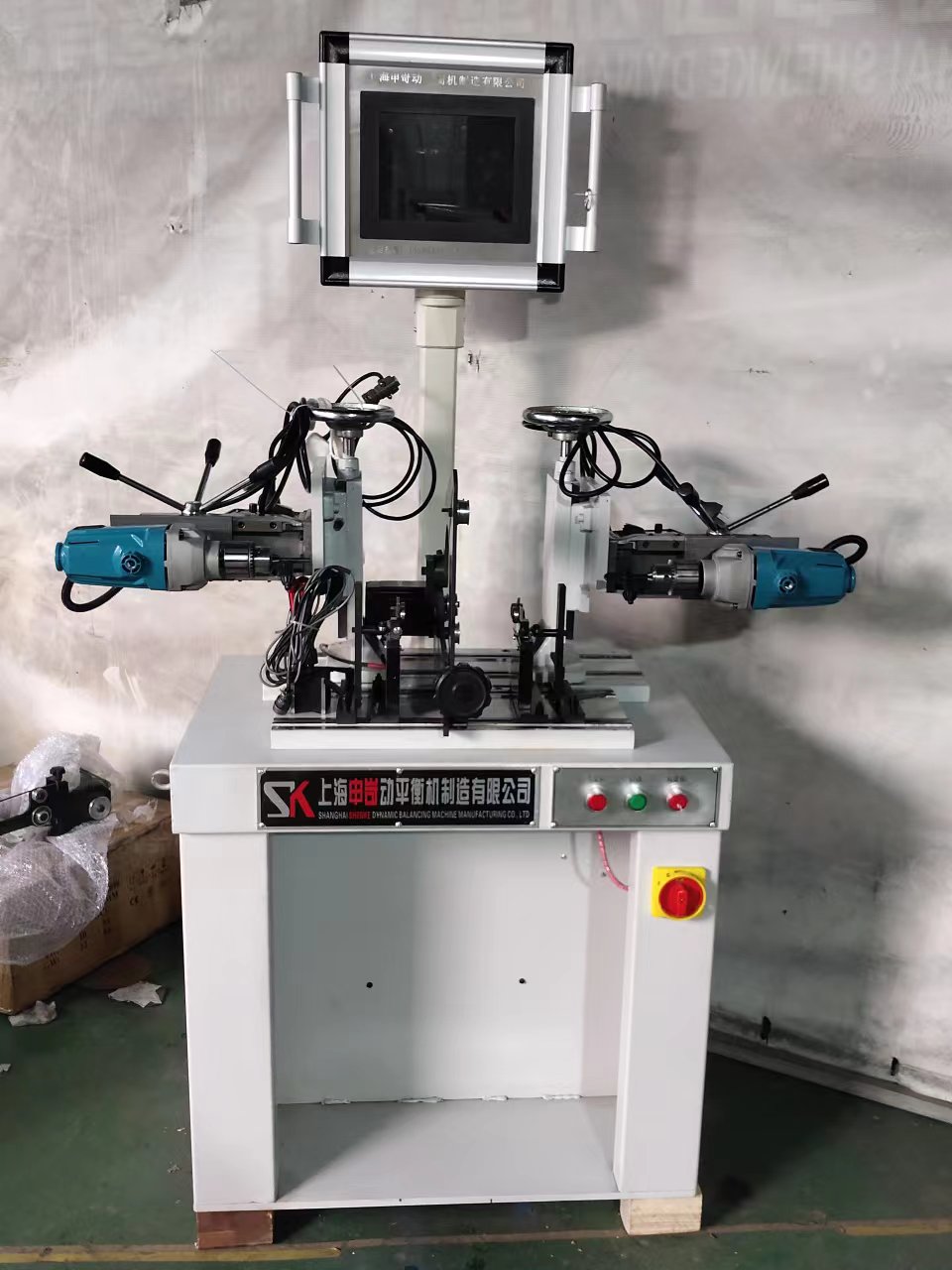

全自动平衡机的操作步骤示范

- 分类:公司新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-08

- 访问量:43

全自动平衡机的操作步骤示范 一、开机准备:构建精密操作的基石 环境核查

检查车间温湿度(建议20±5℃/60%RH),用红外测温仪扫描设备外壳,确保无异常温差。 启动压缩空气系统,压力表需稳定在0.5-0.7MPa区间,排除管路冷凝水。 安全防护:穿戴防静电手环,确认急停按钮灵敏度,清理转台周边50cm半径内的金属碎屑。 设备唤醒

按下控制柜红色启动键(持续3秒),观察PLC模块指示灯从黄转绿。 执行空载试运行:转台匀速旋转10圈,监听轴承区有无≥45dB的异响。 二、参数配置:数字孪生的精准映射 硬件适配

根据工件材质(如铝合金/不锈钢)选择传感器灵敏度档位:轻质件调至1.5mV/mm,高密度件设为0.8mV/mm。 调整驱动电机频率:小直径工件(≤200mm)用2000rpm档,大型转子切换至1200rpm档。 软件编程

在HMI界面导入工件三维模型(STEP格式),自动生成平衡平面坐标系。 设置允差阈值:ISO1940标准下,G6.3级工件允许剩余不平衡量≤15g·mm。 启用AI补偿算法,加载历史工件的振动频谱数据库。 三、工件装夹:毫米级精度的艺术 智能定位

使用激光对中仪扫描工件轴颈,偏差超过0.05mm时,通过伺服电机自动调节卡盘角度。 安装柔性夹具:液压缸施加150kN夹紧力,压力传感器实时反馈变形量。 动态校验

启动初检模式,转台以500rpm低速旋转,陀螺仪捕捉初始振动相位角。 通过频谱分析仪确认1×频振幅≤0.3mm/s²,排除外部干扰源(如地基共振)。 四、平衡检测:数据洪流中的精准捕猎 多维采集

三向加速度传感器(X/Y/Z轴)同步采样,采样率设定为51.2kHz。 激光扫描仪以0.01mm步距测绘工件轮廓,生成误差云图。 异常处理

当检测到阶次能量突变(如5×频幅值激增),触发振动谱阶比分析。 对比工件历史数据,若剩余不平衡量波动>20%,启动二次检测程序。 五、校正执行:闭环控制的精密舞蹈 自动配重

机械臂携带激光焊接头,在指定平衡面熔覆镍基合金,精度达±0.02g。 对去重类工件,CNC铣削头沿等高线轨迹去除材料,残留高度控制在0.1mm内。 复测验证

采用交叉验证法:先以原转速复测,再提升至额定转速120%进行极限测试。 生成PDF报告,包含矢量图、频谱图及符合GB/T 7964-2021的合格证书。 六、收尾维护:设备生命力的延续 清洁规范

用超声波清洗机处理传感器探头,频率设定为40kHz,清洗液温度≤40℃。 更换主轴润滑脂(NLGI 2级),注脂量按轴承腔体积的1/3填充。 数据归档

将工件ID、校正参数、振动频谱上传至MES系统,建立数字孪生档案。 执行设备自检程序,生成包含200+监测点的健康状态报告。 操作要点总结

每步操作需配合声光提示(如绿灯=正常/黄灯=待处理/红灯=故障) 关键参数变更需双人确认,记录于电子日志(含时间戳和操作员ID) 每周执行转台动平衡,确保本体振动值≤0.1mm/s² 通过上述步骤的精密配合,全自动平衡机可将工件振动能量降低80%以上,显著提升旋转机械的使用寿命与运行稳定性。

中文版

中文版 English

English