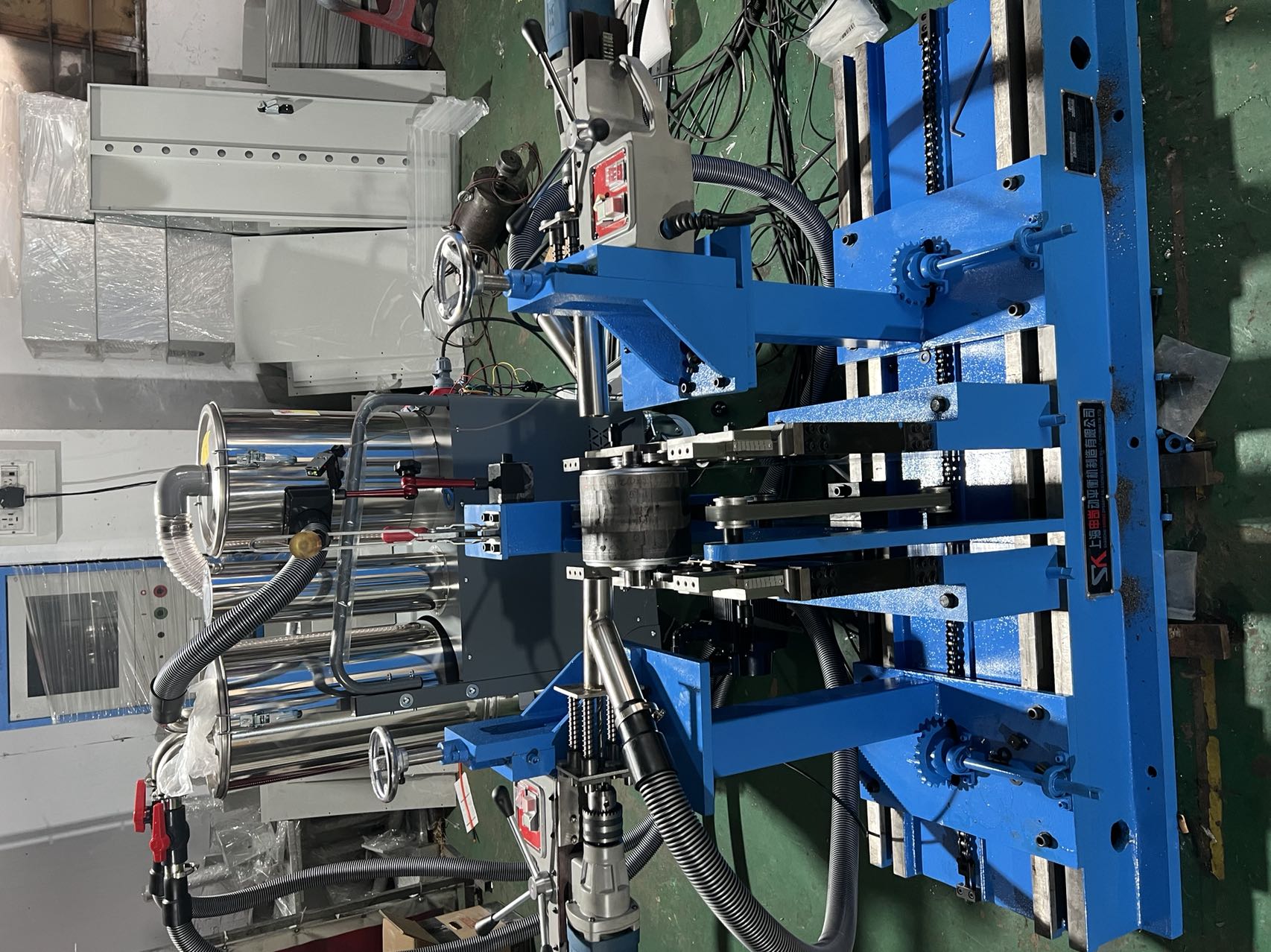

悬臂转子动平衡现场校正步骤

- 分类:公司新闻

- 作者:申岢编辑部

- 来源:上海申岢动平衡机制造有限公司

- 发布时间:2025-06-05

- 访问量:41

悬臂转子动平衡现场校正步骤 一、现场准备:构建精准校正的基石 悬臂转子动平衡校正的成败,始于对现场环境的深度掌控。首要任务是环境参数校验:温度波动需控制在±2℃内,湿度低于65%以避免传感器信号漂移。设备状态确认环节需双人交叉验证:轴承预紧力、轴系对中偏差(≤0.05mm)及驱动电机绝缘值(≥500MΩ)缺一不可。安全防护体系则需构建三级屏障——隔离围栏、警示标识与应急停机装置联动,确保操作人员与设备零风险接触。

二、数据采集:解码振动的时空密码 传感器阵列部署遵循黄金三角法则:在转子自由端、支承轴承座及驱动端面呈120°夹角布设加速度传感器,采样频率需覆盖转速的5倍频程(如1500rpm时≥7500Hz)。振动信号捕获采用时频域融合策略:时域波形捕捉冲击脉冲,频域频谱锁定基频及边带成分。动态信号分析阶段需警惕虚假谐波干扰,通过小波包分解剔除环境噪声,最终生成三维振动指纹图谱。

三、校正方法:试重法与影响系数法的博弈 传统试重法在经验驱动下仍具生命力:通过180°相位标记法确定试重位置,结合李萨如图形判断平衡质量增量。但其局限性在悬臂结构中暴露无遗——支反力耦合效应可能导致20%以上的校正误差。影响系数法则展现现代工程的精准美学:通过施加已知质量块获取校正矩阵,配合最小二乘法迭代计算,使平衡精度提升至0.1g·mm级。需特别注意的是,当转子刚度非线性度>5%时,建议采用修正影响系数法。

四、设备选型与操作规范:技术参数的生死博弈 激光对刀仪的测量重复性需达±0.002mm,高精度扭矩扳手的力矩误差须控制在±1%以内。动态信号分析仪的抗混叠滤波器阶数不得低于8阶,采样间隔抖动需<1μs。操作规范中,扭矩施加顺序遵循对角线原则,平衡块焊接需采用脉冲式TIG焊以避免热变形。当转速接近临界转速时,应启用阻尼补偿模块,将共振风险降低70%以上。

五、校正验证与维护:动态平衡的永恒命题 残余振动评估采用ISO 10816-3标准,需同时满足绝对值(≤1.8mm/s)与相对值(≤0.25mm/s²)双指标。热态平衡补偿环节需预设温度梯度系数,当工作温度>200℃时,建议预留15%的余量质量。长期监测体系应部署无线振动传感器网络,配合ARIMA模型预测失衡趋势。值得注意的是,某些特殊工况(如含尘介质)需每2000小时进行预防性校正,避免微动磨损引发的累积失衡。

技术纵深:悬臂转子的柔性轴特性使其平衡过程充满变数,需引入模态分析修正系数(K_m=1+0.3ξ²)补偿阻尼效应。当转速梯度>50rpm/s时,建议启用自适应滤波算法实时修正频谱泄漏。行业痛点:现场校正中30%的失败案例源于支承刚度误判,推荐采用谐波激励法获取实时刚度矩阵。未来趋势:数字孪生技术正推动平衡校正进入预测性维护时代,通过虚拟转子模型可将现场调试周期缩短60%。

中文版

中文版 English

English